Für Klimaneutralität im Auto- und Flugverkehr ist der Bau leichter Komponenten von unschätzbarem Wert. Doch wie können Blechbauteile einerseits leichter und ressourceneffizienter, doch andererseits serientauglich und mit hoher Festigkeit hergestellt werden? In Kooperation mit externen Partnern haben Forschende der Hochschule Aalen im Rahmen eines Forschungsprojekts des Zentralen Innovationsprogramms Mittelstand (ZIM) ein innovatives Verfahren entwickelt. Dieses ermöglicht die effiziente Kombination von Strukturbauteilen aus Aluminiumblech und kohlenstofffaserverstärktem Kunststoff. Es kommt vollständig ohne Haftvermittler aus und sorgt für Effizienzgewinn hinsichtlich Ressourcen, Zeit und Kosten.

Lässt sich die Blechstärke eines Strukturbauteils halbieren, ohne dass sich die Performance bei gleichbleibender Belastung verschlechtert? Ein Lösungsansatz dafür wurde kürzlich im Rahmen eines Forschungsprojekts der Hochschule Aalen und zweier Industriepartner erarbeitet. „Zunächst mussten wir zwei zentrale Fragen beantworten: Wo genau braucht man Festigkeit? Wo ist Material notwendig?“, erklärt Dr. Wolfgang Rimkus, Leiter des Technologiezentrums Leichtbau der Hochschule Aalen. Der innovative Ansatz bestehe darin, auf ein Aluminiumblech lokale Verstärkungselemente aus kohlenstofffaserverstärktem Kunststoff, so genannte CFK-Patches, anzubringen. Bisher sind dafür zwei Prozessschritte notwendig: zunächst die Umformung des Blechs in die gewünschte Form und im Anschluss daran das Fügen mit den CFK-Patches.

Effiziente Verbindung – ganz ohne Nieten oder Kleben

„Der größte Vorteil des entwickelten Verfahrens ist, dass das Fügen und gemeinsame Umformen der zwei Materialien in nur einem einzigen Prozessschritt erfolgt“, sagt Michael Schmiedt, Doktorand an der Hochschule Aalen. Der hybride Verbund werde erwärmt und in ein Umformwerkzeug eingesetzt, wobei sich der CFK-Patch während der Umformung mit dem Blechbauteil verbindet. Einblicke gibt ein kurzes Video. Das Fügen mittels Wärme macht den Einsatz von Hilfsstoffen wie Kleber, Nieten oder Ähnlichem unnötig. Zusammen mit der kurzen Taktzeit und dem hohen Automatisierungsgrad erhöht dies die Serientauglichkeit und macht die Herstellung hybrider Komponenten kosteneffizienter.

Den Vorteil der gleichen Performance in die Praxis umsetzen

Der Prozess wurde zusammen mit den Partnern Probatec AG und Dornbusch GmbH in einer branchenüblichen Presse entwickelt. Im Mittelpunkt des durch das Bundesministerium für Wirtschaft und Klimaschutz (BMWK) geförderten Projekts stand ein Blechbauteil aus dem Bahnbereich. „Die Vorgabe war, dass sich die Blechstärke halbieren soll und gleichzeitig 75 kg auf das Bauteil wirken können“, sagt Rimkus. Doch auch für crashrelevante Anwendungen aus der Automobil- oder Flugzeugindustrie sei das Verfahren hochinteressant. Selbst Flugpioniere, deren Leistung am 17. Dezember mit dem Wright Brothers Day in den U.S.A. gewürdigt wird, hätten dafür sicherlich schon eine Verwendung gefunden.

Durch die Integration der CFK-Patches wird die Durchbiegung des Blechs signifikant verringert und gleichzeitig wird das Gewicht des Bauteils reduziert. Aufgrund des gemeinsamen Füge- und Umformschritts der zwei Materialien ist die Herstellung solcher Hybridbauteile nun kostengünstiger und serientauglich möglich. „Nach dem erfolgreichen Projektabschluss sind wir auf der Suche nach Industriepartnern, die die neugewonnen Erkenntnisse für ihre Anwendungen nutzen und in die Praxis umsetzen möchten“, so Rimkus.

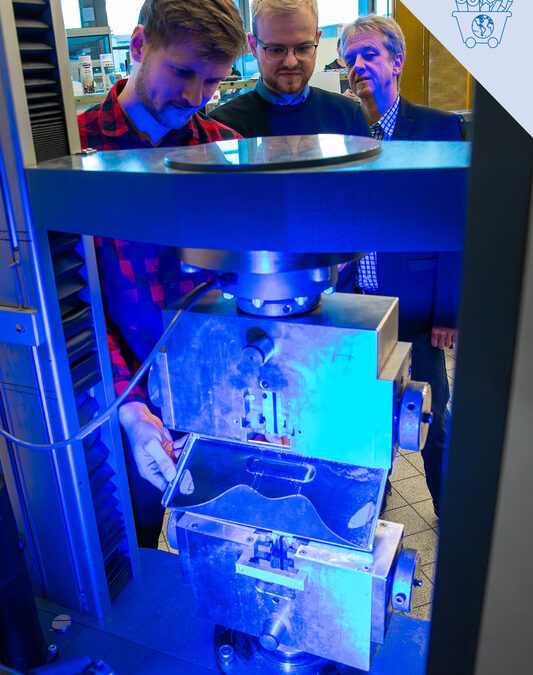

Fotohinweis: Die Doktoranden Michael Schmiedt und Johann Jung beleuchten mit Dr. Wolfgang Rimkus (v.l.n.r.) die Spannungen des hybriden Blechbauteils im Simulationsmodell – ein entscheidender Schritt auf dem Weg zu innovativem Leichtbau. © Hochschule Aalen | Studierende des Bereichs Human Centricity.