Bundesministerium für Wirtschaft und Klimschutz fördert neues Forschungsprojekt von SmartPro-Forschern an der Hochschule Aalen

Was aus ästhetischen Gründen für eine schöne Haut gilt, ist auch für die Oberflächen von metallischen Gegenständen gültig: Sie sollen möglichst glatt und porenfrei sein. „Raue Beschichtungsoberflächen würden schneller rosten, mehr Reibung erzeugen und dadurch schneller versagen“, erklärt Markus Hofele, Forscher am LaserApplikationsZentrum (LAZ) der Hochschule Aalen, das Rektor Prof. Dr. Harald Riegel leitet. Im frisch gestarteten Forschungsprojekt „LaVetS“, das über zwei Jahre durch das Bundesministerium für Wirtschaft und Klimaschutz gefördert wird, untersucht das Team des LAZ, das auch an zwei laufenden SmartPro-Projekten aktiv beteiligt ist, wie mithilfe des Lasers Metallbeschichtungen ressourcen-, kosten- und zeitsparend optimiert werden können.

Bauteile aus Metall müssen einiges aushalten und sollten deshalb möglichst robust, verschleißfest und widerstandsfähig gegen Rost sein. Aus diesem Grund werden sie in der Regel mit einem zusätzlichen Werkstoff beschichtet. Dafür gibt es das Verfahren der thermischen Spritzenbeschichtung: „Das Beschichtungsmaterial wird in Pulverform oder Drahtform in eine Flamme, einen Lichtbogen oder Plasmastrahl eingeblasen und in mehreren Schichten auf das Werkzeug aufgeschmolzen“, erläutert Markus Hofele aus dem LAZ-Team. Dieses Verfahren sei hinsichtlich möglicher Werkstoffkombination extrem flexibel, bringe aber auch erheblichen Nachbearbeitungsaufwand mit sich: „Am Ende ist die beschichtete Bauteiloberfläche extrem rau und porös und muss deshalb im Nachgang aufwendig glattgeschliffen und poliert werden.“

Dabei würden nicht nur Ressourcen unnötig verbraucht, sondern auch viel Zeit und Geld investiert. „Etwa 30 bis 40 Prozent der Beschichtung wird durch die Nachbearbeitung wieder abgetragen“, fasst Hofele zusammen. Ein innovatives Verfahren mit dem Laser, das im Projekt „LaVetS“ erforscht wird, könnte in Zukunft den gesamten Nachbearbeitungsprozess verkürzen und dabei Materialien und Kosten einsparen: „Durch das Laserpolieren wollen wir die Verschleiß- und Korrosionsschutzbeschichtungen deutlich verbessern“, erläutert Nathan Seiler, der gemeinsam mit Markus Hofele am LAZ forscht.

Innovatives Verfahren spart Ressourcen, Kosten und Zeit

Der Laser schmilzt dabei eine sehr dünne Schicht der Verschleiß- oder Korrosionsschutzschicht um. Dadurch wird die Oberfläche geglättet, die innere Porosität geschlossen und die hochbelastete Bauteiloberfläche insgesamt gas- und korrosionsdicht. „Unser Ziel ist es, die gesamte Prozesskette in Hinblick auf Ressourcen-, Kosten- und Zeiteinsparung zu optimieren“, erklärt Seiler. Zunächst wird der Laserpolierprozess an einfachen, flächigen Teilen entwickelt und später auf Wellen mit komplexen Geometrien übertragen. Das Forschungsvorhaben ist auf zwei Jahre angelegt und wird vom Bundeministerium für Wirtschaft und Klimaschutz (BMWK) aus dem Programm „Zentrales Innovationsprogramm Mittelstand“ (ZIM) gefördert. Projektpartner ist das Unternehmen Rybak + Hofmann rhv-Technik GmbH + Co. KG aus Waiblingen.

Übrigens: Im SmartPro-Kooperationsnetzwerk der Hochschule, einer vom Bundesministerium für Bildung und Forschung (BMBF) seit 2017 geförderten Partnerschaft, arbeiten über 60 Partner aus Industrie, Transfer und Forschung daran, die Energieeffizienz zu erhöhen und Ressourcen zu schonen. In den drei Anwendungsfeldern Energiewandler, Energiespeicher und Leichtbau werden, eng vernetzt mit den Querschnittstechnologien Additive Fertigung und Machine Learning, die Grundlagen für zukünftige, energieeffiziente und ressourcenschonenden Produkte geschaffen.

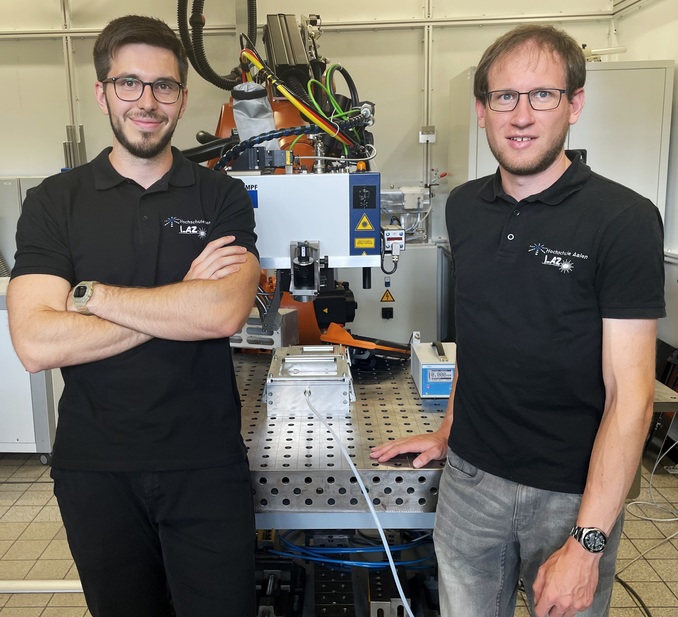

Fotohinweis: Nathan Seiler (links) und Markus Hofele entwickeln am LaserApplikationszentrum der Hochschule Aalen ein Verfahren zur Optimierung von Verschleiß- und Korrosionsschutzschichten von Metallbauteilen. | © Hochschule Aalen | Andrea Heidel