Forschung // Leichtbau

SmartPro – Key to Smart Products!

Leichtbau ist eine branchenübergreifend bedeutsame Technologie, um Energie- und Ressourceneffizienz zu erreichen.

Daher wird in den Impulsprojekten InDiMat (2017–2021) und Smart-LIGHT (2022–2026) an innovativen Leichtbautechnologien geforscht.

An diesen Projekten sind neben Konzernen sowie Forschungs- und Transferpartnern auch zahlreiche kleine und mittlere Unternehmen (KMU) beteiligt, die von den innovativen Ideen besonders profitieren.

Smart-LIGHT

// Projektlaufzeit: 01.04.2022 bis 31.03.2026

Projektleitung

Prof. Dr. Lothar Kallien

Gießereitechnologie Aalen

Tel.: +49 (0) 7361 576-2252

lothar.kallien@hs-aalen.de

Projektpartner

Hochschule Aalen

- Prof. Dr. Orsolya Csiszár, Mathematik und KI-Anwendungen

- Prof. Dr. Anne Harth, Zentrum für Optische Technologien

- Prof. Dr. Volker Knoblauch, Institut für Materialforschung Aalen

- Prof. Dr. Harald Riegel, LaserApplikationsZentrum

- Prof. Dr. Silvia Schuhmacher, Fakultät Maschinenbau und Werkstofftechnik

Unternehmen

- Albert Handtmann Holding GmbH & Co. KG

- Alfred Härer GmbH

- ELECTRONICS GmbH

- Franke GmbH

- HAAS Metallguss GmbH

- Henkel AG & Co. KGaA

- IFO – Institut für Oberflächentechnik GmbH

- Oskar Frech GmbH & Co. KG

- PVA TePla Analytical Systems GmbH

- TRUMPF Laser- und Systemtechnik GmbH

- Voith Composites GmbH & Co. KG

Weitere Forschungsinstitutionen

- Technische Universität München – Lehrstuhl für Umformtechnik und Gießereiwesen (UTG)

Transferakteure

- Photonics BW e.V.

Smarte Druckguss-Strategien durch Machine Learning sowie innovative Fügeprozesse und Prüftechnologien für hybride Leichtbaukonstruktionen (Smart-LIGHT)

Aufgrund der steigenden Bedeutung von Ressourcen- und Energieeffizienz wird die branchenübergreifende Schlüsseltechnologie Leichtbau immer wichtiger. Ein wesentliches Ziel ist dabei, durch geeignete Auslegung und/oder Kombination unterschiedlicher Werkstoffe die Festigkeits- und Steifigkeitsanforderungen eines Bauteils bei minimalem Gewicht zu erfüllen. Dabei werden auch Kosten und Qualität berücksichtigt. Insbesondere innovative Fügetechnologien, mit denen sich unterschiedliche Werkstoffe in sogenannten Multimaterialverbunden kombinieren lassen, werden als game changer angesehen − im Fahrzeug- und Maschinenbau, in der Luft- und Raumfahrttechnik und weiteren Anwendungsgebieten.

Smart-LIGHT adressiert diese Herausforderungen unter anderem mit der Entwicklung serientauglicher zerstörungsfreier Prüfverfahren, beispielsweise mittels Röntgenstrahlung bei der Computertomographie (CT) und durch Ultraschallmikroskopie. Eine von Beginn an eingeplante Kombination mit Machine Learning-basierten Methoden erlaubt schnelle Qualitätsaussagen und damit verbunden Prozessoptimierung zur Herstellung von Druckgussbauteilen und hybriden Konstruktionen (z.B. Metallen mit faserverstärktem Kunststoff). Dies erfolgt in enger Kooperation mit dem Impulsprojekt . Auch neuartige Fügeverfahren zur Herstellung dieser hybriden Bauteile werden erforscht, so dass unter anderem eine Erweiterung der Einsatzgrenzen von Druckgussbauteilen möglich wird.

Intelligente Fügeprozesse und Leichtbau-Designs sowie qualitätssichernde Prüfverfahren für energieeffiziente Produkte (InDiMat)

Leichtbau ist eine Schlüsseltechnologie mit herausragender Bedeutung für Verkehr, Energieversorgung und Automatisierung in der Industrie. Im Vordergrund stehen Material- und Energieeffizienz. Zu den vielversprechendsten Leichtbauwerkstoffen gehören kohlenstofffaserverstärkte Kunststoffe (auch carbonfaserverstärkte Kunststoffe, kurz CFK). Oft wird CFK als Multimaterialverbund mit breitem Anwendungsspektrum realisiert, zum Beispiel durch Verbindung mit Leichtmetallen und hochfesten Stählen. Auf kosteneffiziente, intelligente Verfahrensansätze für hybriden Leichtbau zielte das Impulsprojekt InDiMat ab. Dabei standen drei Verfahren im Fokus: Druckumgießen, thermisches Direktfügen sowie klebetechnisches Fügen von CFK mit Leichtmetallen zur Darstellung hochfester Multimaterialverbunde. Ergänzend wurden Simulationsmethoden zur Auslegung der Bauteile sowie zerstörungsfreie Prüfverfahren weiterentwickelt, um mit dem Transfer der Fügeverfahren in die Partnerunternehmen und weitere Branchen gleichzeitig fertigungsbegleitende, qualitätssichernde Prüfverfahren zur Verfügung stellen zu können.

InDiMat

// Projektlaufzeit: 01.06.2017 bis 31.08.2021

Projektleitung

Prof. Dr. Lothar Kallien

Gießereitechnologie Aalen

Tel.: +49 (0) 7361 576-2252

lothar.kallien@hs-aalen.de

Projektpartner

Hochschule Aalen

- Dr. Wolfgang Rimkus, Technologiezentrum Leichtbau

- Prof. Dr. Harald Riegel, LaserApplikationsZentrum

- Prof. Dr. Silvia Schuhmacher, Fakultät Maschinenbau und Werkstofftechnik

- Prof. Dr. Volker Knoblauch, Institut für Materialforschung Aalen

Unternehmen

- Alfred Härer GmbH

- Carbon-Werke Weißgerber GmbH & Co. KG

- DYNA more GmbH

- ELECTRONICS GmbH

- EMAG Automation GmbH

- Franke GmbH

- HAAS Metallguss GmbH

- Henkel AG & Co. KGaA

- IFO – Institut für Oberflächentechnik GmbH

- Oskar Frech GmbH & Co. KG

- PVA TePla Analytical Systems GmbH

- TRUMPF Laser- und Systemtechnik GmbH

- Voith Composites GmbH & Co. KG

Weitere Forschungsinstitutionen

- Technische Universität München, Lehrstuhl für Umformtechnik und Gießereiwesen

- Universität Ulm

Transferakteure

- Landesagentur für Leichtbau Baden-Württemberg GmbH (Leichtbau BW)

- Photonics BW e. V.

Folgen Sie uns!

Immer auf dem Laufenden

über das SmartPro-Netzwerk bleiben Sie

auch auf LinkedIn.

Klicken Sie doch mal vorbei!

Explorative Projekte

Die explorativen Projekte im Bereich Leichtbau beschäftigen sich zum Beispiel mit der laserbasierten Oberflächenbearbeitung und -funktionalisierung für trennmittelfreien und damit ressourcenschonenden Druckguss oder mit dem Design hybrider Autobauteile, die im Falle eines Crashs die Sicherheit gewährleisten. Dabei kommen zur kraftflussgerechten Auslegung der Bauteile Simulationsmethoden und Strukturdesigns zum Einsatz, die sich die Natur zum Vorbild nehmen. Im querschnittlich über alle SmartPro-Anwendungsfelder angelegten, explorativen Projekt DiMa dagegen wurde im Bereich Leichtbau das Ziel verfolgt, die Stabilität von CFK-basierten Multimaterialsystemen zukünftig besser prognostizieren zu können. Hierzu wurden bildbasierte Machine Learning-Ansätze entwickelt, mit denen die mechanische Festigkeit der in den Systemen enthaltenen Klebeverbindungen vorhergesagt werden kann.

TRICLA // Topologieoptimierung hybrider Bauteile für den Automobilbau

01.03.2019 – 31.08.2020

Leichtere Bauteile mit hoher Stabilität und Sicherheit sind für den Automobilbau von großem Interesse. Zahlreiche Strukturbauteile in Autos, die bruchanfällig und bei einem Aufprall relevant sind, bestehen aus unterschiedlichen, miteinander kombinierten Materialien. Für solche sogennanten hybriden Bauteile ließen sich die gängigen Methoden zur Auslegung nicht hybrider Bauteile bisher nicht geeignet einsetzen und verknüpfen.

Ziel des Projektes TRICLA war daher die Entwicklung eines effizienten Workflows zur kraftflussgerechten Auslegung hybrider Strukturbauteile. Dazu wurden unterschiedliche Strukturoptimierungsmethoden sowie Simulationen kombiniert und die jeweiligen Materialeigenschaften und weitere Parameter berücksichtig. Zentraler Bestandteil war die dynamische Topologieoptimierung. Mit dieser Methode werden Bauteile nach bionischen Grundsätzen (nach dem Vorbild der Natur) und unter dynamischen Lasten konstruiert, wie sie z. B. bei einem Aufprall auftreten. So ließ sich in TRICLA am Demonstrator-Bauteil das Ziel erreichen, die eingesetzte Materialmenge signifikant zu reduzieren – bei gleichbleibender Performance des bruchanfälligen Bauteils.

- Projektleitung

Dr. Wolfgang Rimkus, Technologiezentrum Leichtbau

- Projektpartner

Prof. Dr. Volker Knoblauch, Institut für Materialforschung Aalen

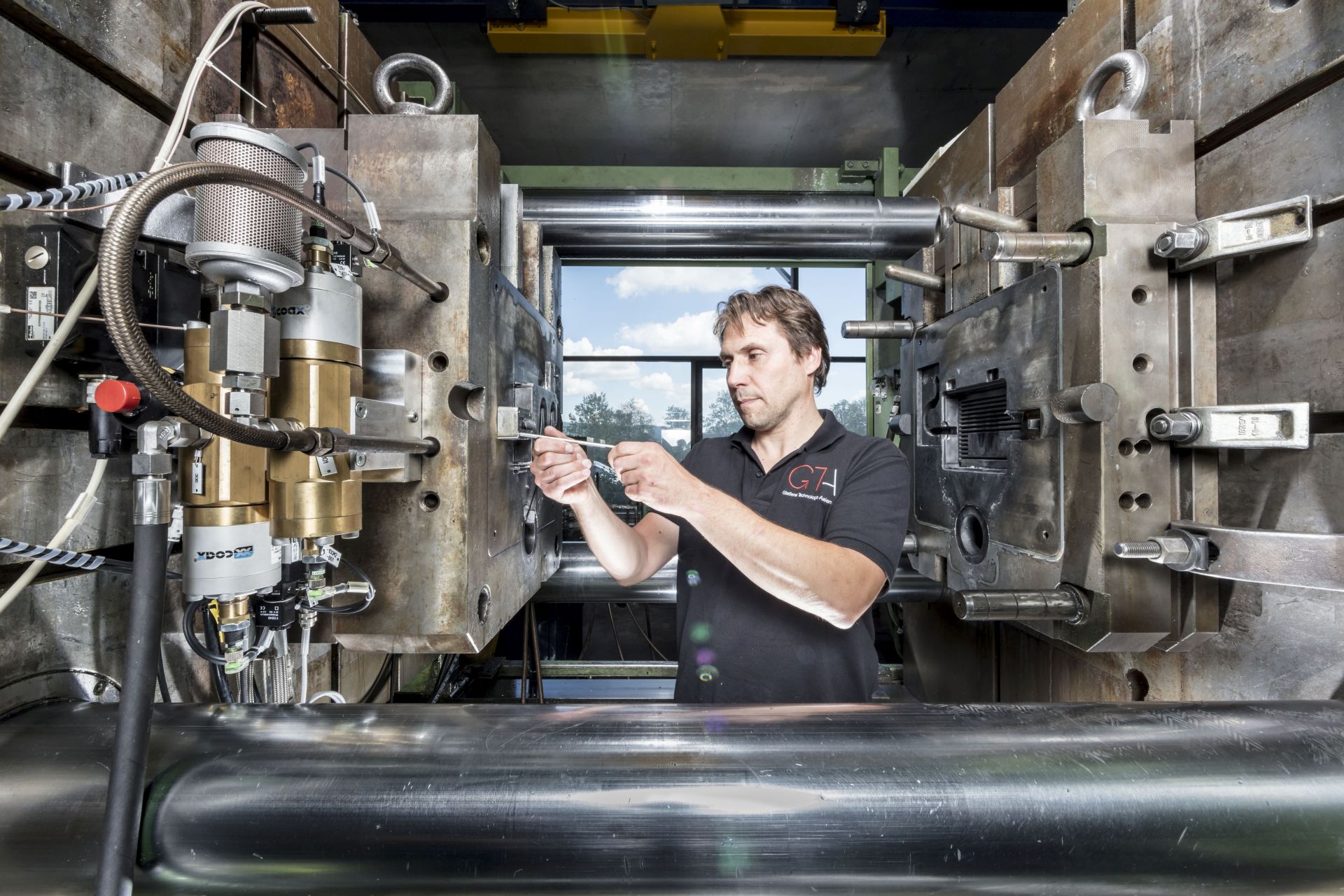

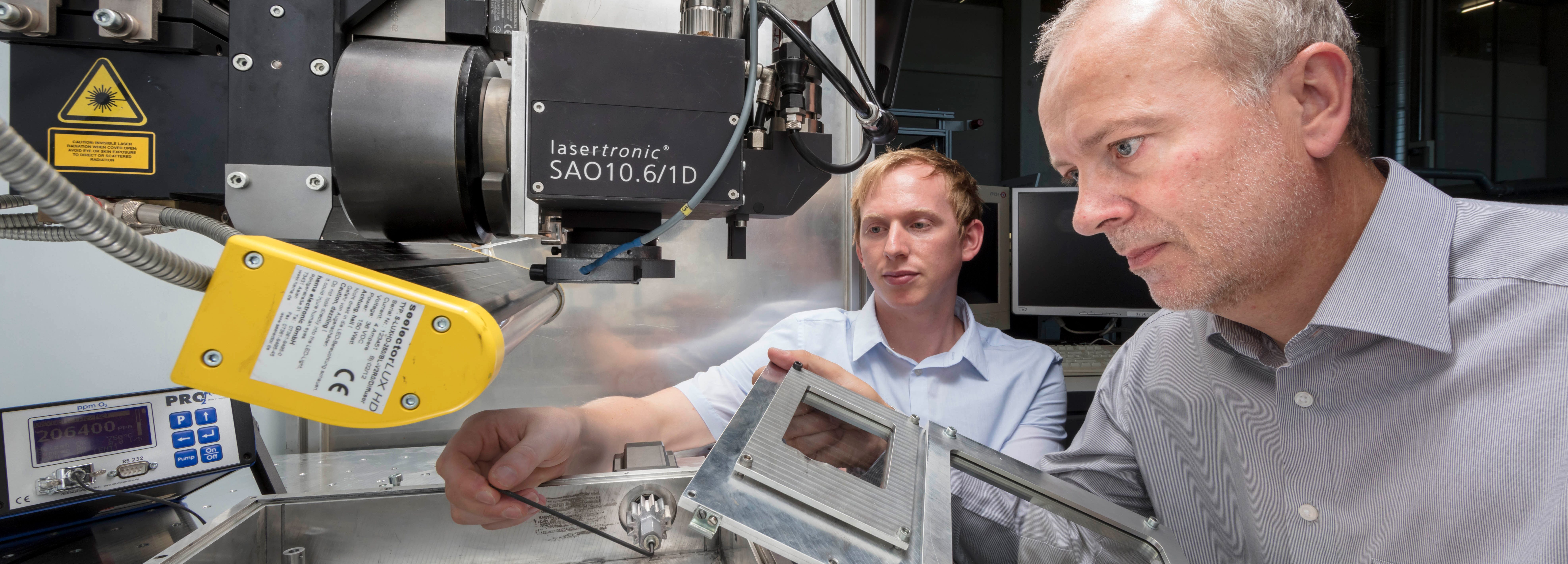

SurfPlus // Laserstrukturierte Oberflächen für trennmittelfreies Druckgießen

01.04.2019 – 31.12.2020

Aluminium-Druckguss gewinnt für Leichtbau-Anwendungen immer mehr an Bedeutung. Um beim Gießvorgang ein Anhaften des Bauteils an der Oberfläche des Druckgusswerkzeuges zu verhindern, sind bisher Trennmittel erforderlich. Ihr Einsatz ist jedoch kostenintensiv und kann zu Rissbildung und erhöhtem Verschleiß führen.

Das Projekt SurfPlus verfolgte daher das Ziel, ein innovatives trennmittelfreies Verfahren zu erarbeiten, das ein Anhaften des Aluminiumbauteils an das Werkzeug verhindert. Dazu wurde die Werkzeugoberfläche vor dem Gießvorgang mittels Ultrakurzpuls-Laserstrahlung definiert strukturiert. Bei geeigneter Auslegung der Strukturen und Oberflächenvorbehandlung der Bauteile ließ sich die Auszugskraft, die zum Entfernen des Bauteils nach dem Gießen notwendig ist, im Vergleich zu konventionellen Prozessen ohne Laserstrukturierung und ohne Trennmittel reduzieren. Darüber hinaus konnte gezeigt werden, dass die Laserstrukturen der mechanischen Belastung während des Gießprozesses standhalten. Mehrere Gießvorgänge waren ohne Anzeichen von Verschleiß möglich sind.

Laserbasierte Oberflächenfunktionalisierung hat das Potential, Aluminium-Druckgussverfahren ohne Trennmittel zu ermöglichen und somit Wirtschaftlichkeit wie Qualität zu steigern. Dadurch können neue Anwendungsfelder eröffnet werden, die insbesondere für die Automotive-Branche von großem Interesse sind.

- Projektleitung

Prof. Dr. Harald Riegel, LaserApplikationsZentrum

- Projektpartner

Prof. D. Lothar Kallien, Gießereitechnologie Aalen

DiMa // Digitalisierungspotenziale der Materialforschung in SmartPro

01.10.2019 – 30.09.2020

Das Explorative Projekt DiMa wurde in vier Teilprojekten durchgeführt, deren Anwendungsschwerpunkt sich jeweils an einem Impulsprojekt orientierte. Dabei wurde die Methodenkompetenz von Machine Learning (ML) – Experten mit der Expertise in den weiteren Forschungsbereichen von SmartPro zusammengeführt. So konnten in interdisziplinären Ansätzen neue Forschungsinhalte zur passgenauen Weiterentwicklung von ML-Methoden für SmartPro generiert werden.

Die Teilprojekte waren jeweils einem Impulsprojekt zugeordnet und dienten als Ausgangpunkt für die Entwicklung des querschnittlich angelegten Impulsprojekts BEYOND mit dem Schwerpunkt Machine Learning.

MashMult (zugeordnet dem Impulsprojekt InDiMat) hat die Oberflächenbeschaffenheit klebetechnisch gefügter Multimaterialsysteme untersucht, die auf kohlenstofffaserverstärkten Kunststoffen basieren (auch carbonfaserverstärkte Kunststoffe, kurz CFK, genannt). Dazu wurden zunächst Daten mittels 2D- und 3D-bildgebender Systeme gesammelt. Anschließend wurden Machine Learning – Ansätze eingesetzt, um die mechanische Festigkeit der Klebeverbindungen zu prognostizieren.

- Projektleitung

Prof. Dr. Ricardo Büttner, Wirtschaftsinformatik

- Projektpartner

Prof. Dr. Ulrich Klauck, Machine Learning and Data Analysis

Prof. Dr.-Ing. Volker Knoblauch, Institut für Materialforschung Aalen

Prof. Dr. Harald Riegel, LaserApplikationsZentrum

SmartCycle // Smarte Recyclinglösungen für Zukunftstechnologien

01.05.2023 – 31.07.2025

Recycling und Kreislaufwirtschaft der Materialien in den drei in SmartPro erforschten Anwendungsfeldern (Energiewandler, Energiespeicher und Leichtbau) sind für ein nachhaltiges Ressourcenmanagement unerlässlich. Im Fokus stehen Magnet- und Batterie- sowie Leichtbaumaterialien. Durch die Einführung effizienter Recyclingprozesse und die Anwendung der Prinzipien der Kreislaufwirtschaft können wertvolle Materialien und Rohstoffe zurückgewonnen werden. Dadurch werden die Notwendigkeit der Rohstoffgewinnung reduziert und die Umweltbelastung minimiert. Das Ziel des explorativen Projekts SmartCycle ist, neue Recyclingstrategien zu erforschen, Methoden weiterzuentwickeln und die Prinzipien der Kreislaufwirtschaft in den drei SmartPro-Anwendungsfeldern anzuwenden. Dieses Projekt wird dazu beitragen, neue Akzente in der Recyclinglandschaft zu setzen und somit Ressourcen zu schonen, die Energieeffizienz zu steigern, und einen nachhaltigeren und umweltbewussteren Ansatz bei der Herstellung und Verwendung von Magneten, Batterien und Leichtbaukonstruktionen unterstützen.

Das Teilprojekt RecyLIGHT befasst sich mit der Rückführung von Hybridwerkstoffen, die häufig in Leichtbauanwendungen zu finden sind, in den Kreislauf durch mikrobielle Zersetzung an der Grenzfläche der verbundenen Materialien. Zu Beginn muss systematisch eine geeignete Grenzflächenstruktur für eine Verbindung zwischen Faserverbundkunststoff und Metall entwickelt werden. Mittels laserbasierter Oberflächenvorbehandlung sollen einerseits leistungsstarke Verbindungen in der Anwendungsphase garantiert und andererseits Zugang von Mikroorganismen zur biobasierten Matrix am End-of-Life ermöglicht werden, um diese gezielt abzubauen. Verschiedene Laserstrukturen und Aspekte der Fügeverbindung wie Temperatur, Druck, und Dauer werden hinsichtlich ihrer Einflussnahme auf die Abbaugeschwindigkeit bewertet.

- Projektleitung

Prof. Dr. Iman Taha, Institute for Sustainable Polymers and Composites

- Projektpartner

Prof. Dr. Volker Knoblauch, Institut für Materialforschung Aalen

Prof. Dr. Harald Riegel, LaserApplikationsZentrum

KMU-Projekt

KorLe // Korrosionsprüfung für den hybriden Leichtbau

01.05.2019 – 31.10.2020

Das Projekt KorLe war auf die Entwicklung eines standardisierten Prozesses zur Korrosionsprüfung ausgerichtet, bei dem normkonforme Verfahren zur Analyse der Materialbeständigkeit zum Einsatz kommen. Hierzu waren im thematisch verwandten SmartPro-Impulsprojekt InDiMat Multimaterialsysteme auf Korrosionsbeständigkeit und Witterungsbeständigkeit geprüft worden, die durch Fügetechnologien hergestellt worden waren.

Im Projekt KorLe standen die Charakterisierung und quantitative Auswertung der Materialschädigung im Fokus, z.B. durch Salzsprühnebel- und Schwitzwassertests oder auch UV-Bewitterung. Aussagen über die Schädigungsmechanismen und deren Einfluss auf die Materialeigenschaften helfen dabei, bessere Testmethoden zu entwickeln, die verlässlich und schnell Vorhersagen über die zu erwartenden Schädigungen erlauben.

- Projektleitung

IFO - Institut für Oberflächentechnik GmbH

- Projektpartner

Prof. Dr. Volker Knoblauch, Institut für Materialforschung Aalen

Verwandte Projekte

Die Arbeitsgruppen des SmartPro-Netzwerks an der Hochschule Aalen führen neben den SmartPro-Projekten zahlreiche weitere Forschungsvorhaben durch. Darin werden oft verwandte Fragestellungen verfolgt, die thematischen oder methodischen Bezug zu SmartPro aufweisen.

BioLeit // Nachhaltige Bioverbundwerkstoffe für den Leichtbau

01.11.2022 – 31.10.2024

BioLeit verfolgt die Entwicklung neuer Bioverbundwerkstoffe für den Leichtbau.

In vielen wichtigen Produkten oder Bauteilen wie Schutzhelmen, lasttragenden Strukturen im Maschinenbau oder Bremsbelägen sind Kunststoffe zu finden, die nach dem Aushärten nicht mehr verformbar sind – Duroplaste. Sie zeichnen sich – auch bei erhöhten Temperaturen – durch hohe Festigkeit und Steifigkeit aus. und eignen sich als Matrixwerkstoffe für Leichtbauanwendungen, beispielsweise in Kombination mit Glas- oder Carbonfasern. Jedoch sind die derzeit verwendeten Duroplaste überwiegend erdölbasiert.

Ziel des Vorhabens BioLeit war, zur Verstärkung duroplastischer Kunststoffe biogene Werkstoffe wie Naturfasern besser nutzbar zu machen, um neue Biofaserverbundwerkstoffe für den Leichtbau zu entwickeln.

„Bioverbunde“ liegen schon vor, wenn lediglich eine Komponente biobasiert ist. Im Projekt BioLeit dagegen wurde ein 100-prozentiger biogener Verbund angestrebt, so dass auch die eingesetzten Duroplaste biobasiert waren. Dazu wurden die Ausgangsmaterialien für Konstruktions- und Simulationszwecke beschrieben und die Haftfestigkeit zwischen Faser und Matrix untersucht. Um die mechanischen Eigenschaften zu analysieren, wurde aus unterschiedlichen Materialkombinationen Demonstrator-Bauteile gefertigt. Wie das aussehen kann, zeigt ein Video.

Weitere Einblicke und Informationen:

Prozess zur Herstellung einer Faserverbundplatte mit Hilfe der Vakuuminfusion (VARI) und Projektinformation auf der Website zu Forschungsprojekten der Arbeitsgruppe Taha sowie Website der Carl-Zeiss-Stiftung zum Projekt

Projektleitung an der Hochschule Aalen

Prof. Dr. Iman Taha, Institute for Sustainable Polymers and Composites

Förderung

Gefördert wurde das Projekt durch die Carl-Zeiss-Stiftung im Programm CZS Forschungsstart mit rund 150.000 Euro. Dadurch wurde der neuberufenen Professorin der nötige Freiraum für erste Forschungsaktivitäten in Richtung BioComposite ermöglicht, um eine Forschungsgruppe zum Thema nachhaltiger Leichtbau aufzubauen und die Vision innovativer Werkstoffe als Teil einer zirkuläten Ökonomie voranzutreiben.

Foto: Herstellung einer Faserverbundplatte durch Vakuuminfiltration: Ausschnitt aus dem Video. © Carl-Zeiss-Stiftung

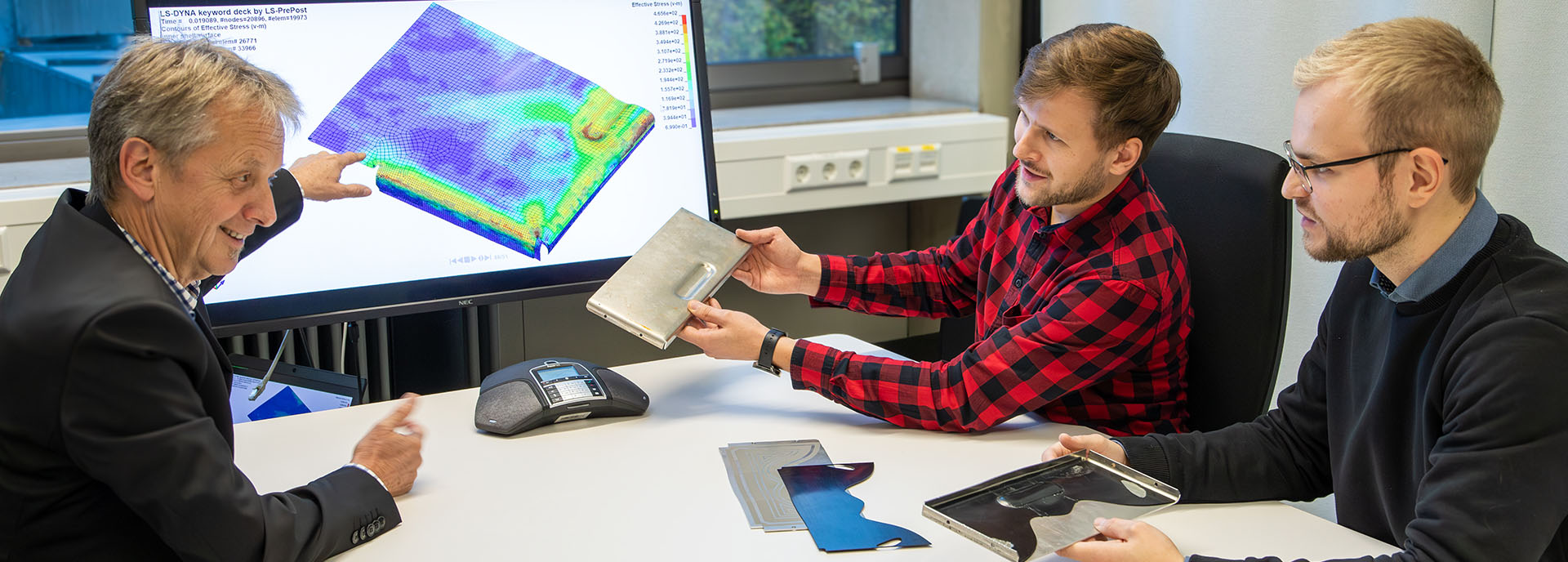

HybridForm // Ressourceneffiziente Hybridbauteile durch clevere Anwendung kohlenstofffaserverstärkten Kunststoffs

01.06.2021 – 31.05.2023

Für Klimaneutralität im Auto- und Flugverkehr ist der Bau leichter Komponenten von unschätzbarem Wert. Doch wie können Blechbauteile einerseits leichter und ressourceneffizienter, andererseits serientauglich und mit hoher Festigkeit hergestellt werden? In Kooperation mit Industriepartnern haben Forschende der Hochschule Aalen im Rahmen des Forschungsprojekts HybridForm ein innovatives Verfahren entwickelt. Dieses ermöglicht die effiziente Kombination von Strukturbauteilen aus Aluminiumblech und kohlenstofffaserverstärktem Kunststoff. Es kommt vollständig ohne Haftvermittler aus und sorgt für Effizienzgewinn hinsichtlich Ressourcen, Zeit und Kosten.

Lässt sich die Blechstärke eines Strukturbauteils halbieren, ohne dass sich die Performance bei gleichbleibender Belastung verschlechtert? Zunächst waren die zwei zentralen Fragen zu beantworten, wo genau man Festigkeit braucht, und wo Material notwendig ist. Darauf basierend wurde ein innovativer Lösungsansatz erarbeitet, bei dem auf ein Aluminiumblech lokale Verstärkungselemente aus kohlenstofffaserverstärktem Kunststoff angebracht werden: CFK-Patches. Zuvor waren dafür zwei Prozessschritte notwendig: zunächst die Umformung des Blechs in die gewünschte Form und im Anschluss daran das Fügen mit den CFK-Patches. Nun gelang eine effiziente Verbindung ohne Kleben oder Nieten. Dass das Fügen und gemeinsame Umformen der zwei Materialien in nur einem einzigen Prozessschritt erfolgt, ist der größte Vorteil des entwickelten Verfahrens. Dazu wird der hybride Verbund erwärmt und in ein Umformwerkzeug eingesetzt, wobei sich der CFK-Patch während der Umformung mit dem Blechbauteil verbindet. Einblicke gibt ein kurzes Video.

Weitere Informationen:

Beitrag des Technologiezentrums Leichtbau zur Kampagne #forschungsstAArk

Projektleitung

Dr. Wolfgang Rimmkus, Technologiezentrm Leichtbau

Projektpartner

Probatec AG

Dornbusch GmbH

Förderung

Das Projekt wurde vom im Rahmen des Zentralen Innovationsprogramms Mittelstand (ZIM) des Bundesministeriums für Wirtschaft und Klimaschutz mit rund 220.000 Euro gefördert.

Foto: Dr. Wolfgang Rimkus diskutiert mit seinen wissenschaftlichen Mitarbeitern Michael Schmiedt und Johann Jung den Lösungsansatz für ressourceneffiziente Hybridbauteile mit CFK-Patches (v.l.n.r.). © Hochschule Aalen | Mandy Pilz

RewitAI // Reintegration hochwitterungsbeanspruchter Altkunststoffe in die Kreislaufwirtschaft

01.10.2023 – 30.09.2027

Im Projekt RewitAl geht es darum, Kunststoffkreisläufe zu schließen und Recycling in der Kunststoffbranche voranzutreiben. Der Schwerpunkt liegt auf hoch beanspruchten Kunststoffen in Außensportanlagen, die bislang als Quelle für Recycling-Kunststoffe eher vernachlässigt wurden, aber mengenmäßig bedeutsam sind. Denn sie werden aufgrund der ganzjährigen Nutzbarkeit zunehmend in städtischen Sportanlagen als Kunststoffrasen für Sportarten wie Fußball oder Hockey eingesetzt. Im Vorhaben werden sowohl der Rückbau, die Wiederaufbereitung und der erneute Einsatz der bisher verwendeten Kunststoffe als auch Alternativen aus Biokunststoffen für zukünftige Sportanlagen erforscht.

Spätestens nach 12 bis 15 Jahren ist die Funktionalität der Sportfelder mit einem mehrschichtigen Belag aus verschiedenen Kunststoffen aufgrund von Materialalterung und Verschleiß nicht mehr sichergestellt, und die Verletzungsgefahr steigt. Dazu tragen neben dem Spielbetrieb vor allem Witterungseinflüsse wie Sonneneinstrahlung, Niederschläge und Temperaturwechsel bei. Die verwendeten Kunststoffe verändern dabei ihre Eigenschaften. Dies beeinflusst auch die Recyclingfähigkeit – wie genau, wird nun analysiert.

Ziel ist die Reintegration, also die Wiedereingliederung, hochwitterungsbeanspruchter Altkunststoffe in den Stoffkreislauf. Für die in Deutschland weit verbreiteten Kunststoffrasenflächen werden umweltschonende Verfahren entwickelt, die ein vollständiges Recycling der verschiedenen darin verwendeten Kunststoffe ermöglichen und neue Geschäftsfelder für die Wiederverwertung erarbeitet. Ein besonderer Fokus liegt dabei auf der ganzheitlichen Betrachtung der zu entwickelnden Verfahren unter ökologischen und ökonomischen Gesichtspunkten. Nur dadurch kann eine nachhaltige Kreislaufwirtschaft gewährleistet werden.

Weitere Informationen gibt es auf der Projekt-Website sowie auf dem Instagram-Kanal des Kunstrasen-Projekts

Projektleitung

Prof. Dr. Iman Taha, Institute for Sustainable Polymers and Composites

Projektbeteiligte der Hochschule Aalen

Prof. Dr. Doris Aschenbrenner, Human in Command Labor

Prof. Dr. Katharina Weber, Forschungsinstitut für Innovative Oberflächen

Projektpartner

Hochschule Furtwangen

Hochschule Pforzheim

Förderung

Gefördert wird das Projekt mit insgesamt rund 2,2 Millionen Euro im Rahmen der neuen Fördermaßnahme PAN HAW BW-Programm für Angewandte Nachhaltigkeitsforschung an Hochschulen für Angewandte Wissenschaften HAW) in Baden-Württemberg (BW) mit Mitteln des Europäischen Fonds für Regionale Entwicklung (EFRE) und des Ministeriums für Wissenschaft, Forschung und Kunst (MWK) Baden-Württemberg. Davon gehen 1,5 Millionen Euro an die Hochschule Aalen.

Foto: Projekttreffen im Fußballstadion in der Nähe der Hochschule Aalen mit Projektleiterin Prof. Dr. Iman Taha (1. Reihe Mitte) und Prof. Dr. Katharina Weber (2. Reihe, Mitte). © Hochschule Aalen | Nova Reichel

SmartPro // FH-Impuls:

Starke Fachhochschulen – Impuls für die Region

Die Hochschule Aalen hat sich mit SmartPro bundesweit in der Spitzengruppe der Fachhochschulen positioniert. Sie wird als eine von zehn Hochschulen in der Fördermaßnahme FH-Impuls des Bundesministeriums für Forschung, Technologie und Raumfahrt mit rund 10 Millionen Euro für gut acht Jahre bis 2025 gefördert. Kernziele sind der nachhaltige Ausbau des regionalen Transfer- und Kooperationsnetzwerks, die Stärkung der Forschung und Innovationskraft. SmartPro leistet Beiträge zu gesellschaftlichen Herausforderungen wie Klimaschutz, Mobilität und Digitalisierung.