„Druckgussteile aus Aluminium- und Magnesiumleichtmetallen finden auch im Tesla der Zukunft Anwendung“, so Prof. Dr. Lothar Kallien, Leiter des Gießereilabors der Hochschule Aalen. „Das Druckgießverfahren ist der schnellste Weg von der flüssigen Schmelze zum fertigen Teil. In unserem Labor stehen allein drei Druckgießmaschinen für Lehr- und Forschungsvorhaben zur Verfügung“. Als Technologie für die Zukunft im Automobilbau wird im Gießereilabor im Bachelorstudiengang Maschinenbau/Produktion und Management und im Masterstudiengang Leichtbau praktisch gelehrt.

Aktuell besteht eine Autokarosserie aus bis zu 100 Teilen, die nach dem Gießen in einem kosten- und energieintensiven Verfahren zusammengefügt werden. Teslas neue Konstruktionsmethode soll den Aufwand und die Produktionskosten seiner Fahrzeuge immens senken. Der US-Autohersteller will Modelle wie das neue Model Y mit seiner „Unibody Casting Machine“, der größten Druckgussmaschine der Welt, aus gerade einmal einer Handvoll Teilen fertigen. Tesla habe dazu eine neuartige Aluminiumlegierung entwickelt, die ohne Hitzeeinwirkung verarbeitet werden könne, so Musk. Als finaler Schritt soll das Verfahren eine Karosserie aus einem einzigen Stück fertigen, den „Tesla-Unibody“.

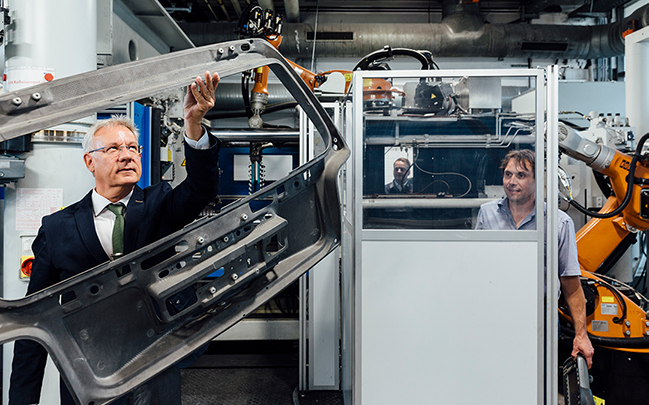

Dazu werden gut ausgebildete Fach- und Führungskräfte benötigt. Das Gießereilabor der Hochschule Aalen bereitet Ingenieure genau auf die Anforderungen zukunftsorientierter Unternehmen wie Tesla vor. Im Bereich der Forschung liegt der Schwerpunkt auf dem Gebiet des Druckgießens von Aluminium- und Magnesiumleichtmetallen. Im SmartPro-Impulsprojekt InDiMat beispielsweise werden sie als Multimaterialverbund mit carbonfaserverstärkten Kunststoffen (CFK) mit breitem Anwendungsspektrum erforscht, im sog. Explorativen Projekt SurfPlus hingegen stehen trennmittelfreie und somit ressourceneffiziente Verfahren im Fokus.

Fotohinweis: © Hochschule Aalen | Sven Döring