Will man das Vertrauen eines Kunden für sein Unternehmen gewinnen, muss die Qualität der Produkte erstklassig sein. Zugleich steigen die Anforderungen der Nutzer an hochwertige und präzise hergestellte Produkte. Deshalb kommt den Mitarbeitern in den Bereichen Qualitätssicherung oder -prüfung innerhalb eines produzierenden Unternehmens eine enorm wichtige Rolle zu.

Schließlich sorgen sie dafür, dass die Eigenschaften, Qualität und damit auch Sicherheit einzelner Produkte und Herstellungsprozesse stets hochwertig, einwandfrei und wirtschaftlich bleiben. Für gewöhnlich werden diese Kontrollen jedoch durch einen menschlichen Prüfer stichprobenartig, manuell und visuell durchgeführt. Dabei kann die Qualität der Untersuchung je nach Prüfer schwanken und oftmals bleiben Produktfehler unentdeckt.

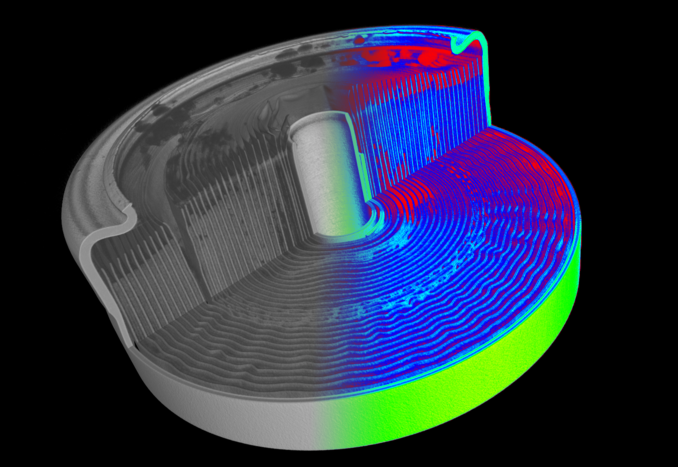

Selbst in Unternehmen, die bereits unterstützende 3D-Aufnahmetechniken – wie etwa Computertomographie – verwenden, sind die erzeugten enormen Datenmengen schwer zu bewältigen und ihr Potential bleibt häufig ungenutzt. Hier setzt das an der Hochschule Aalen vor wenigen Wochen gestartete Forschungsprojekt „NextGenNDT“ (Titel: Hochpräzises Non-Destructive Testing in der Industrieproduktion mittels neuer KI-Verfahren) an.

Starke Partnerschaft aus Forschung und Wirtschaft

Das Verfahren, das derzeit das Aalener Forschungsteam rund um Prof. Dr. Ricardo Büttner, Machine Learning Research Group, sowie Prof. Dr. Gerhard Schneider und Dr. Timo Bernthaler, Institut für Materialforschung (IMFAA), entwickelt, wird vom Bundesministerium für Bildung und Forschung (BMBF) im Programm FH-Kooperativ mit rund einer Million Euro gefördert. Partner in diesem Projekt sind die Unternehmen Carl Zeiss Microscopy GmbH, PVA TePla Analytical Systems GmbH sowie die BMW AG. Die Forscher arbeiten bereits seit 2019 im Rahmen des Kooperationsnetzwerks SmartPro erfolgreich bei ähnlichen Projekten zusammen.

Vereinfacht gesagt geht es dabei um die Entwicklung eines modernen Verfahrens zur Auswertung von Bild- und Videodaten in der industriellen Fertigung aufbauend auf verschiedene, mikroskopische und röntgentomographische Systeme. „NDT“ steht dabei für „Non-Destructive Testing“ und bedeutet, dass die Prüfung zerstörungsfrei abläuft und das geprüfte Bauteil weiterhin benutzt oder verkauft werden kann.

Die angestrebte, neue Methode der automatisierten und hochpräzisen Fehlersuche greift auf Verfahren des Maschinellen Lernens zurück und soll leicht auf verschiedene Anwendungsfälle wie Batterien, Halbleiter oder Elektronikbauteile adaptierbar sein. Später kann es beispielsweise in den Bereichen der Elektromobilität oder Mikroelektronik für autonomes Fahren zum Einsatz kommen. Das mit rund einer Million Euro geförderte Projekt läuft noch bis Ende September 2023.

„Unser Ziel ist es, ein Verfahren zu entwickeln, mit dessen Hilfe präzise, schnell und industriell integrierbar eine zerstörungsfreie 3D-Materialprüfung durchgeführt werden kann“, erklärt Timo Bernthaler. „Dafür entwickeln und trainieren wir leistungsfähige Deep-Learning-Verfahren und wenden modernste Machine-Learning-Algorithmen an.“

Automatisierte Defekterkennung erleichtert die Arbeit des Prüfers

Die automatische Defekterkennung soll die Arbeit des menschlichen Prüfers um moderne Methoden der Künstlichen Intelligenz erweitern und unterstützen: „So können Fehler in Produkten oder Bauteilen reproduzierbarer und schneller identifiziert werden als mit dem menschlichen Auge“, ergänzt Ricardo Büttner. „Denn während die Menschen Schwierigkeiten haben, die Beziehungen zwischen mehr als zwei oder drei Parametern zu verstehen, sind Machine-Learning-Algorithmen in der Lage, viel komplexere Zusammenhänge in den ihnen präsentierten Daten zu erkennen und daraus Modelle zu bilden.“

Ein flächendeckender Einsatz der NDT-Prüfung wäre in der Massenproduktion eigentlich notwendig, um eine konstant hohe Produktqualität sicherstellen zu können. Innerhalb des Projekts „NextGenNDT“ gilt ein großes Augenmerk auch einer einfachen Softwareschnittstelle. Dadurch soll eine möglichst reibungslose Einbindung in bestehende Prüfprozesse sowie eine einfache Adaptation an andere Bildquellen – etwa optische Systeme – gewährleistet werden.

Weitere Informationen

Das Institut für Materialforschung Aalen der Hochschule Aalen (IMFAA) ist auf die Verarbeitung, Charakterisierung und Prüfung von Werkstoffen und Bauteilen spezialisiert. Der Schwerpunkt liegt auf fortschrittlichen Materialien und Komponenten für ressourceneffiziente Mobilität, erneuerbare Energien, additive Fertigung sowie maschinelles Lernen in der Mikroskopie und Bauteilprüfung. Mehr Infos zur Forschung am IMFAA gibt es hier sowie auf LinkedIn.

Die Machine Learning Research Group arbeitet an KI-basierten Anwendungen im Bereich der Bildqualität, Batterielebensdauer, Materialforschung und Medical Data Science. Gleichzeitig bildet sie den Kern des kürzlich gegründeten Zentrums für Maschinelles Lernen (ZML), das ebenfalls von Prof. Dr. Ricardo Büttner geleitet wird. Ziel des ZML ist die Erforschung, Entwicklung und der Transfer neuer Machine-Learning-Algorithmen, um hochkomplexe Aufgaben intelligent und automatisiert auszuführen.

Das Projekt wurde im Rahmen des Kooperationsnetzwerks SmartPro ermöglicht: Ziel der Forschungsaktivitäten in SmartPro ist, Grundlagen für die Entwicklung zukunftsweisender smarter Produkte zu schaffen, die nachhaltig, energie- und ressourceneffizient sind.

Übrigens: Qualitätsbewertung und -sicherung sind auch Thema in den neuen SmartPro-Partnerschaftsprojekten Smart-BAT und Smart-DATA, die am 01.03.2021 gestartet sind beziehungsweise Ende 2021 starten werden. Die Projekte werden mit 740.000 Euro beziehungsweise 620.000 Euro bis 2025 gefördert, was die Wichtigkeit und Aktualität dieser Forschungsrichtung unterstreicht.

Fotohinweis: Virtueller Schnitt durch die innere Struktur einer Lithium-Ionen Batterie für den Consumer-Bereich | © Hochschule Aalen | Sven Döring